来源:《无损检测》2015年第8期

空速管的无损检测方法

空速管是飞机上大气传感系统的重要组成部分。在飞机飞行过程中,气流从管头进入空速管,传感系统根据气流状况得到表示飞机飞行状态的信号数据。

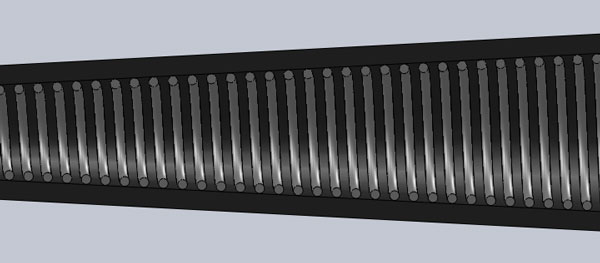

空速管所需要检测的是加热器与管体内壁的焊接情况。未焊接时的剖面结构如图1所示,丝状结构是加热器,呈螺旋状缠绕在管壁内部且紧贴管壁,通过焊料和管壁焊接在一起,即焊附在管体内壁上。飞机在高空飞行时所处环境温度很低,空速管暴露在外部,因此进入管内部的水蒸气容易结冰,加热器是为了防止空速管内部出现结冰而造成堵塞影响气流的正常流通。

图1 未焊接时的剖面结构示意图

飞机在飞行过程中会产生剧烈的振动,加热器如果没有与管壁很好的焊接,在振动中很容易断裂。加热器一旦断裂,管内将会出现结冰现象,气体不能在管内正常流通,最终导致大气传感系统不能正常工作,飞机将得不到准确的表示飞行速度等状况的数据。因此加热器是否很好的通过焊接固定在管壁上非常关键。

目前主要的无损检测方法有超声检测、磁粉检测、涡流检测、渗透检测、射线检测。涡流、磁粉、渗透等只适合于检测工件表面缺陷或近表面缺陷,它们也常被称为表面检测。结合空速管的焊接结构可以知道,加热器与管体的焊接是在管体内部,且管壁比较厚,因此这种焊接的检测不属于表面检测,即涡流检测、磁粉检测、渗透检测均不合适。

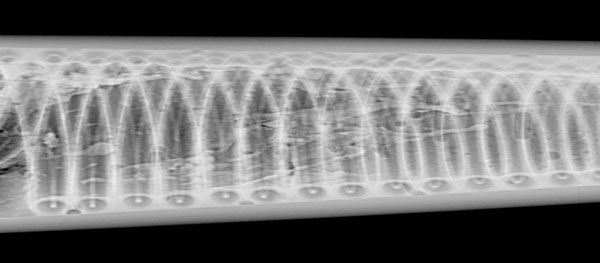

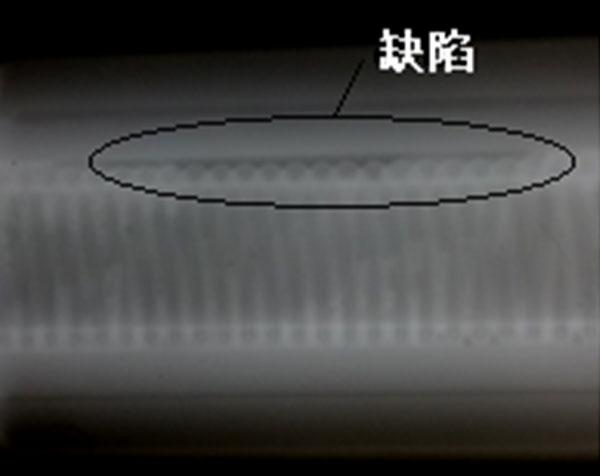

再从目前的焊接工艺水平来看,经过焊接的管体内部表面非常的粗糙,如图2所示。而产品的工艺要求中并未对焊接后的内部表面情况提出要求,只要求加热器与管壁焊接良好,不能存在加热器与管壁未焊接相连的情况。因此由于内部表面的各种堆积、裂纹等粗糙现象的存在,将会使在超声检测中出现各种杂波,影响检测结果。另外,经焊接后的管体表面也很粗糙,达不到超声检测所需的表面条件。因此,超声检测也不适合加热器与管体内壁焊接情况的检测。

图2 某件焊接后的真实透照图

所以就只能考虑具有直观性的射线检测。射线检测又分X射线照相和实时成像系统。

1 X射线照相检测

X射线照相检测适合检测体积型缺陷,不适合检测面积型缺陷,尤其是细微裂纹缺陷,只有在射线透照方向非常合适的情况下才能被发现。

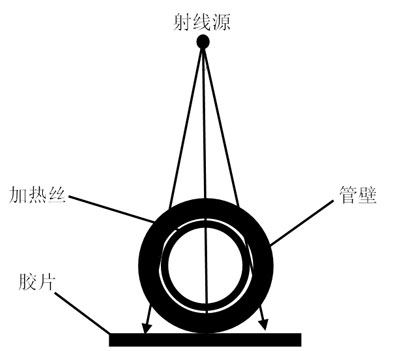

空速管透照示意如图3所示,其中外环为管壁,内部圆形线圈及加热丝,加热丝通过焊料与管壁焊接在一起。因此,如果用X射线照相检测方法检查空速管焊接情况,那么,只有射线与管体内壁圆周相切的地方才能被准确地发现缺陷。在管体其它部分也会有黑度的起伏变化,但是,由于内部表面焊料的分布不均匀性和各种粗糙缺陷都会使底片黑度发生起伏变化,无法判断是否是加热器与管壁焊接缺陷。

图3 空速管透照简单示意图

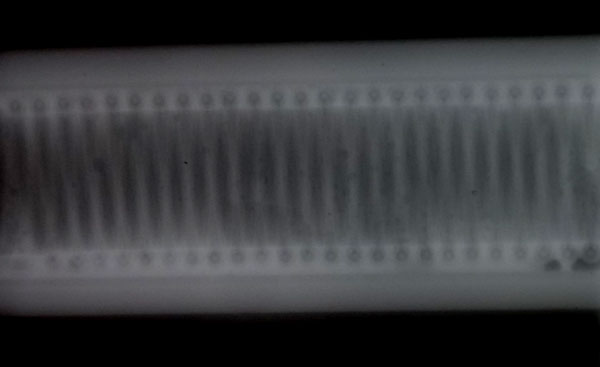

利用X射线照相检测方法对该型号中某件空速管进行了检测,对同一件空速管同一段部位的两次透照结果如图4所示,图4(a)是第一次透照得到的图片,图4(b)是在第一次透照后空速管旋转90度再次透照的图片。在图4(a)中,射线与管体内壁圆周相切的地方没有发现加热丝与管壁未通过焊料焊接的情况,并且图片的中间部分也没发现明显黑度不同而可能存在的缺陷。但是在图4(b)中,射线与管体内壁圆周相切的地方明显存在较长的一段加热丝与管壁未通过焊料焊接的缺陷,这类缺陷是这种焊接结构特有的类型,与传统的焊缝中各类型缺陷有所不同。由于图4(b)是第一次透照后空速管旋转90度再次透照得到的,因此该缺陷应该存在于图4(a)的中间区域,但是在图4(a)中不能确定该缺陷的存在。

图4(a)

图4(b)

图4 对同一件空速管同一段部位的两次透照结果:图4(a)是第一次透照得到的图片,图4(b)是在第一次透照后空速管旋转90度再次透照的图片。

可见利用X射线照相检测方法对该型号空速管进行检测,不可能实现对整圈加热丝一周焊接状况的检测,因为每一次透照只能检测每圈加热丝与射线束相切部位的这极少的部分。如果要利用X射线照相检测方法对加热丝整圈焊接状况进行检测,那么将对技术和生产效率带来极大的挑战。

2 实时成像系统

针对空速管这种产品的检测,X射线实时成像系统的功能优势主要在于其具有机械运动系统。在检测过程中可以随意的改变工件的相对位置,这样就可以从任何方向、任何角度进行检测。虽然透照方法与X射线照相基本相同,有纵缝外透、内透法,环缝外透、内透法,双壁单影、双壁双影法,从理论上也只能确定与管壁内加热器相切位置的焊接情况,但是采用X射线实时成像系统,利用其机械运动系统,我们就可以通过转动空速管实现对空速管内加热器整圈与管壁焊接情况的全部检测。

X 射线实时成像系统得到的数字图像是动态可调的,电压、电流等参数实时可调,同时计算机可对动态图像进行积分降噪、对比度增强等处理,以得到最佳的静态图像。该系统还具有多幅图像叠加功能,减少了X 射线漫反射等干扰因素对成像的影响,提高了系统发现缺陷的能力。已经有应用研究表明,X 射线实时成像系统的灵敏度达到了照相法的水平,在有些零件的检测上比传统照相法有更高的检出率和灵敏度。

如果利用X射线照相检测法检测一件空速管,所用时间在两个半小时左右;利用实时成像系统检测一件空速管,所用时间在十分钟左右,时间将缩短90%以上。另外,实时成像系统在经济效益、表现力、远程传送、方便实用等方面都比照相法效果好得多。